La historia del grupo Laser Disc tiene un claro paralelo con la imprevisible evolución de la música en formato físico durante las últimas décadas. Todo comienza en los 80, cuando Roberto Rodríguez, un empresario de la impresión gráfica, se asocia con otros emprendedores para comenzar a fabricar discos de vinilo en Buenos Aires. Pero hacia fines de esa década llega el declive del formato y aparece uno nuevo, el CD. Entonces se deshacen de las prensas, configuran otra compañía con inversión fresca y apuestan todo a los compacts. La pegan en grande, por supuesto. Durante los noventa, se expanden a Chile, Perú, Costa Rica y Brasil.

Entonces, en los primeros años 2000, lo que ya había pasado antes con el vinilo ahora ocurre con el CD. Llega la era de la música online y los discos compactos ruedan sin freno por una curva descendente. Un domingo, Lionel Rodríguez, hijo de aquel empresario gráfico y ejecutivo de Laser Disc, recibe de su esposa un curioso regalo del Día del Padre: una bandeja portátil para escuchar vinilos, tipo valijita. Sí, una de esas, cuando pocos las conocían. Casi una ironía para el heredero de un reino en retroceso, como el del CD.

“Me llamó tanto la atención que le pregunté a quién se la había comprado. Resultó que las vendía el padre de un compañero de colegio de mi hijo”, recuerda Lionel en la sala de reuniones de Laser, hoy una de las mayores fábricas de vinilos en Sudamérica. Sin sospecharlo, aquel importador de las entonces novedosas bandejas Crosley acababa de hacer una venta crucial: Lionel lo contactó y acabó encargándole quince para sus canales de venta en Chile. Volaron. Pidió cincuenta. Tampoco duraron mucho. Encargó cien, y quinientas. Pronto se había asociado para importar aún más. “Terminamos vendiendo 25.000”, dice.

Claro que los nuevos dueños de bandejas ahora necesitaban algo bastante importante: discos para escuchar. Laser empezó a importarlos, en una primera etapa. Fue un momento de expansión, particularmente de sus operaciones en Chile, con una decisión clave: colocar los vinilos en una cadena de supermercados líder. Saltearon el nicho clásico, previsible, y llevaron los LP, sin escalas, al consumo más masivo posible.

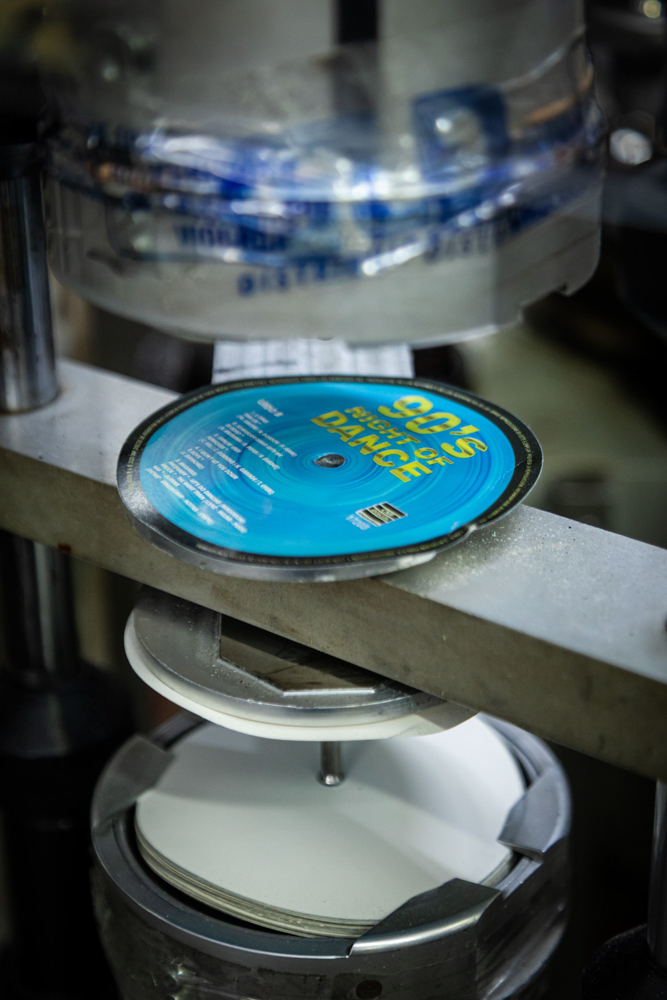

Industriales al fin, pronto activaron el plan de volver a fabricar. Lionel aún recordaba, un poco incrédulo, cómo su padre se había deshecho de aquellas máquinas por las que hoy le pedían cientos de miles de dólares. Pero confió en los indicadores que señalaban un regreso estable y se reequipó. Después de un año de adaptación de la planta de Mataderos, en 2017, Laser Disc empezaba a fabricar vinilos. Dos años más tarde, justo a tiempo para atravesar la pandemia de Covid, la empresa cerraba un acuerdo con La Nación para concretar otra movida audaz (aunque ya habían hecho una experiencia similar en Chile): vender discos en kioscos de diarios (por cierto, muy receptivos a trabajar nuevos ítems frente a la menguante venta de diarios y revistas).

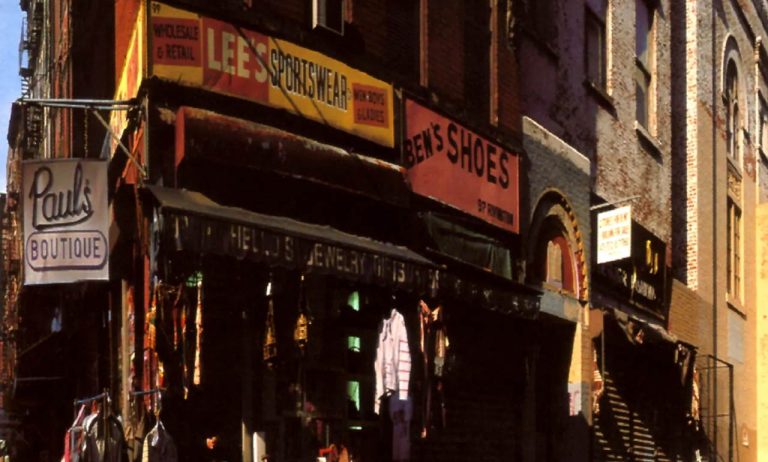

En 2020, Laser y La Nación, junto con ROLLING STONE ARGENTINA, lanzaron una colección que sacudió el mercado de la música en el país. Fueron ocho títulos de alto impacto y precios más que competitivos, cada uno acompañado por una revista editada por el staff de ROLLING STONE: los debuts de Ramones y The Doors; Ziggy Stardust and the Spiders from Mars, de David Bowie; In Rock, de Deep Purple; Dookie, de Green Day; 1984, de Van Halen, y A Rush of Blood to the Head, de Coldplay.

Con varios títulos rápidamente agotados, la colección fue un suceso e instaló esa modalidad de edición y el canal de venta de los kioscos para los vinilos, que continúa vigente hasta hoy.

En otro continente, un protagonista silencioso –al menos para el consumidor– detrás del boom vinílico es la empresa checa GZ Media, actualmente la mayor fabricante de vinilos en el mundo. Músicos independientes de todo el planeta recuerdan cómo durante la década del noventa la opción más viable de publicar sus obras en vinilo era enviar un fax con el correspondiente pedido a República Checa… y esperar el milagro, que casi siempre ocurría. Hoy, aquella misteriosa planta sobreviviente en Loděnice, cerca de Praga, disfruta de los beneficios de haber aguantado con fe lo peor de la tormenta: GZ Media emplea 2.500 personas y fabrica uno de cada cuatro vinilos producidos en el mundo (durante 2021, prensó 56,5 millones). En julio del año pasado, los checos inauguraron su tercera planta en América del Norte, en Nashville, Tennessee. Una clave de su expansión es que, además de discos, GZ fabrica sus propias máquinas para prensarlos.

“Se siguen abriendo plantas. Hace unos días se inauguró una en Francia con 36 líneas de producción. Pero también vemos que empiezan a cerrar. Es que este es un negocio muy complejo. No alcanza con una gran inversión, no es cuestión de decir ‘vamos a comprar máquinas, que esto se viene con todo’. Esta es una técnica muy desarrollada, de especialistas. Nosotros tenemos gente que empezó a laburar con mi viejo hace treinta años. Sin ese conocimiento, sería muy difícil”, explica Lionel, hoy director de Laser.

En los mercados de mayor demanda –Argentina incluida–, las fábricas de vinilos reportan demoras importantes debido a la cantidad de pedidos. En Laser, que tiene capacidad para fabricar unas 6.000 unidades diarias y está por inaugurar otra planta en Chile, aseguran que una tirada pueda estar lista a partir de los sesenta días. Existe también la opción de rush fee, un extra para acortar los plazos.

“Tenemos una oportunidad, pero hay que trabajar mucho. En Argentina, uno de los problemas son los insumos importados, que incluyen hasta las tintas para las etiquetas. Para que el negocio sea sustentable, no sólo fabricamos sino que ofrecemos un servicio 360, con canal de venta propio”, dice Rodríguez.